Des capteurs en composite

Des chercheurs intègrent des réseaux de nanocomposites dans les matériaux pour détecter l’apparition des fissures.

« Il est impossible de fabriquer un composite sans défauts », déclare Jean-François Feller, enseignant- chercheur responsable du groupe Smart Plastics, à l’IRDL(1). Ces petits défauts favorisent l’apparition de fissures. Il faut donc surveiller leur évolution pour prévenir l’endommagement des pièces. Plus facile à dire qu’à faire, quand il s’agit, par exemple, d’une éolienne perchée sur un mât de plus de 150 m de haut, en pleine mer ! À elle seule, une pale d’éolienne peut mesurer 80 m, et la tendance est à l’agrandissement, pour produire toujours plus d’énergie. Outre l’usure, les éoliennes ne sont pas non plus à l’abri de chocs, dus à des collisions avec des oiseaux. Le composite est le seul matériau adapté pour construire des pièces d’une telle dimension avec un poids suffisamment faible. Développer des moyens de suivre à distance l’évolution des pièces est donc fondamental, d’autant qu’une fissure interne n’est pas visible. Il s’agit d’une des applications pour les capteurs(2) développés par le groupe Smart Plastics. Le but ? « Transformer le matériau en un système nerveux ! »

À l’échelle nano

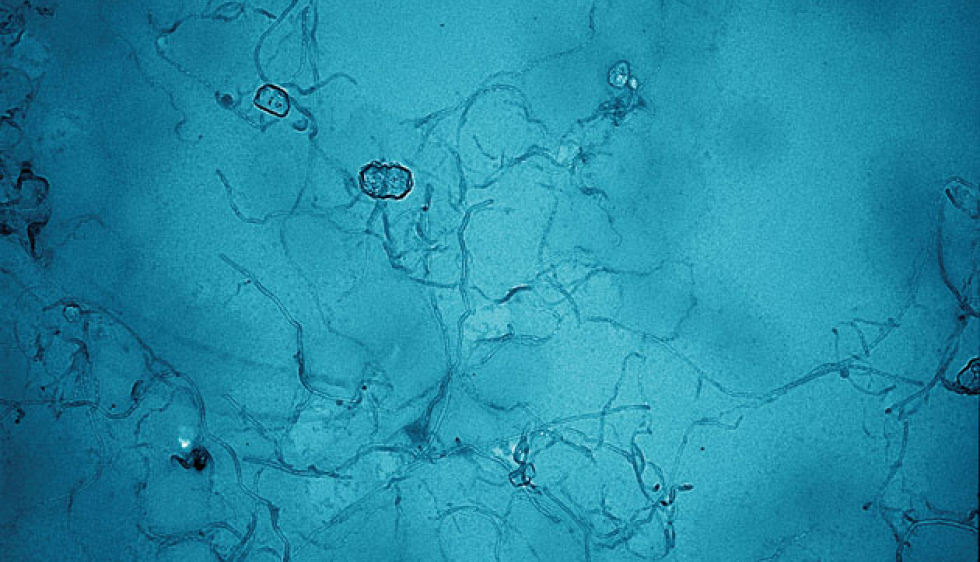

Le chercheur et son équipe ont créé des nanocomposites stimulables, c’est-à-dire qui réagissent à un stimulus, ici la déformation ou la pression. Ces composites sont composés de “nanocharges”, des nanotubes ou des nanofeuilles de carbone, qui laissent passer un courant électrique. Les réseaux de conducteurs sont fabriqués par empilement de couches de quelques dizaines de nanomètres d’épaisseur(3) et maintenus en place par un polymère. L’architecture est telle que si une déformation est appliquée, les nanocharges se désolidarisent, empêchant le courant de passer en jouant le rôle de mini-interrupteurs.

« Le procédé de dépôt en nanocouches est très important, souligne Jean-François Feller, car il est difficile de garder les mêmes propriétés à l’échelle nanométrique et à l’échelle macroscopique. De plus, cela rend le système ultrasensible, capable de détecter une nano-déformation. » Les nanocomposites en solution sont structurés au cœur du matériau à surveiller pour former un film de quelques micromètres d’épaisseur, composé de dizaines de nanocouches. Ces éléments sensibles peuvent ensuite être associés entre eux pour former un réseau de capteurs, à la fois en surface et en profondeur. Il sera ainsi possible de localiser un endommagement, déterminer son importance, et même remonter jusqu’à sa source selon le nombre et l’emplacement des capteurs déconnectés.

Incorporation incognito

Autre intérêt de ces senseurs nanocomposites, ils s’intègrent parfaitement dans le matériau : le polymère qui assure la cohésion des nanocharges peut être le même que celui de la matrice du composite à surveiller : « Nous travaillons beaucoup avec de l’époxy, résine fréquemment utilisée pour les coques de navires et les éoliennes », commente le chercheur. Ainsi, le capteur va se déformer et se fissurer de la même manière que le reste du matériau composite, sans le fragiliser. Cette caractéristique le rend plus adapté que les fibres optiques, testées il y a une dizaine d’années pour les composites dans l’aéronautique.

Passage grandeur nature

Énergies hydroliennes et marines, construction navale ou aéronautique... les débouchés des nanocomposites conducteurs sont nombreux. Leur souplesse permet aussi de les utiliser sur des tissus, par exemple pour optimiser le gonflement des voiles de bateaux. Reste à savoir où les positionner, car s’ils peuvent aussi bien être intégrés à l’intérieur du matériau qu’à sa surface, il n’est pas utile d’en incorporer partout. « Il faut passer par la modélisation pour placer les capteurs là où il y a le plus de contraintes mécaniques, de dilatation ou de risques de chocs », explique le chercheur. Pour l’instant, l’équipe a prouvé l’efficacité de ses nanocomposites dans des pièces testées en laboratoire, et elle recherche maintenant des entreprises prêtes à les tester en conditions réelles. « Nous allons monter une start-up, afin de combler le fossé entre la recherche universitaire et les exigences des entreprises. Nous pourrons concevoir des capteurs au plus proche des besoins des clients et livrer un produit quasiment fini », annonce Jean-François Feller. Le projet est accompagné par la Satt(4) Ouest Valorisation et en maturation depuis deux ans.

(1) Institut de recherche Dupuy-de-Lôme, cotutelle Cnrs, Ubs, Ubo, Ensta Bretagne, Énib.

(2) Lire Les nano dans l’air du temps, Sciences Ouest n° 290-septembre 2011.

(3) Un millionième de millimètre. (4)Société d’accélération du transfert de technologies.

Jean-François Feller

jean-francois.feller@univ-ubs.fr

TOUT LE DOSSIER

du magazine Sciences Ouest